Problème

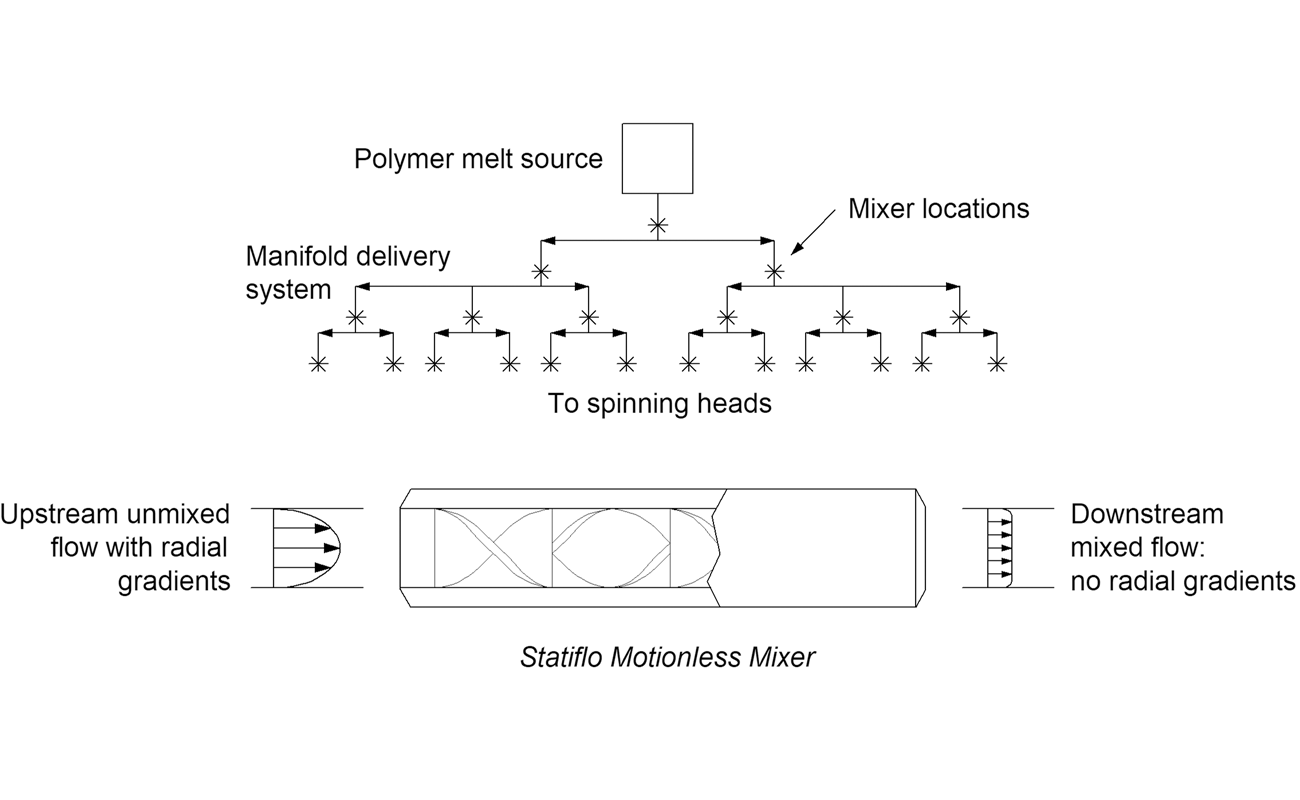

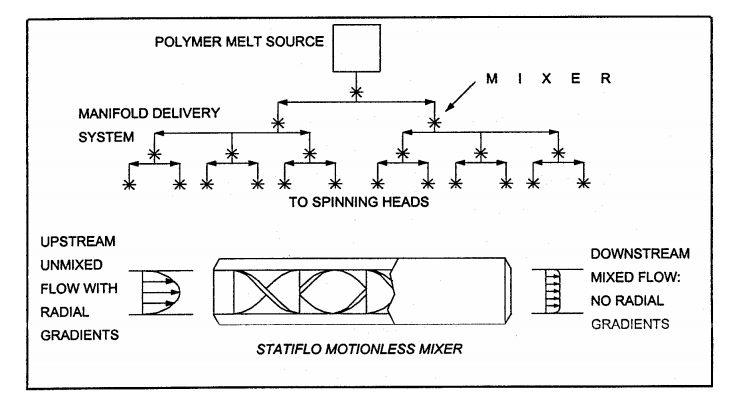

Une usine de filature de fibres «artificielles» produit simultanément des milliers de fils individuels. Tous les fils proviennent d'une masse fondue de polymère, qui est dotée d'une très haute viscosité, haute pression et haute température. Cette masse fondue est acheminée par un réseau complexe de lignes de distribution vers les différentes têtes de filage.

En raison de la viscosité élevée des systèmes de fusion de plastique, il existe généralement un système à flux laminaire. Il en résulte de grands gradients de température radiaux, ce qui rend difficile le contrôle de l'homogénéité de la masse fondue et de la résistance des fibres. Une rupture de fil entraîne très souvent des temps d'arrêt du système et donc des pertes de production. La qualité du produit n'est pas non plus constante et cela entraîne des problèmes lors du traitement ultérieur.

Résultat

L'attention accrue portée au mélange a abouti à un fil constant avec des propriétés physiques optimales dans les filatures du monde entier. Le contrôle amélioré de la température permet le filage de fils toujours plus fins. La résistance mécanique est améliorée, le déchirement des fils est réduit, la production est augmentée et les temps de transition pour les changements de couleur sont raccourcis.

Solution

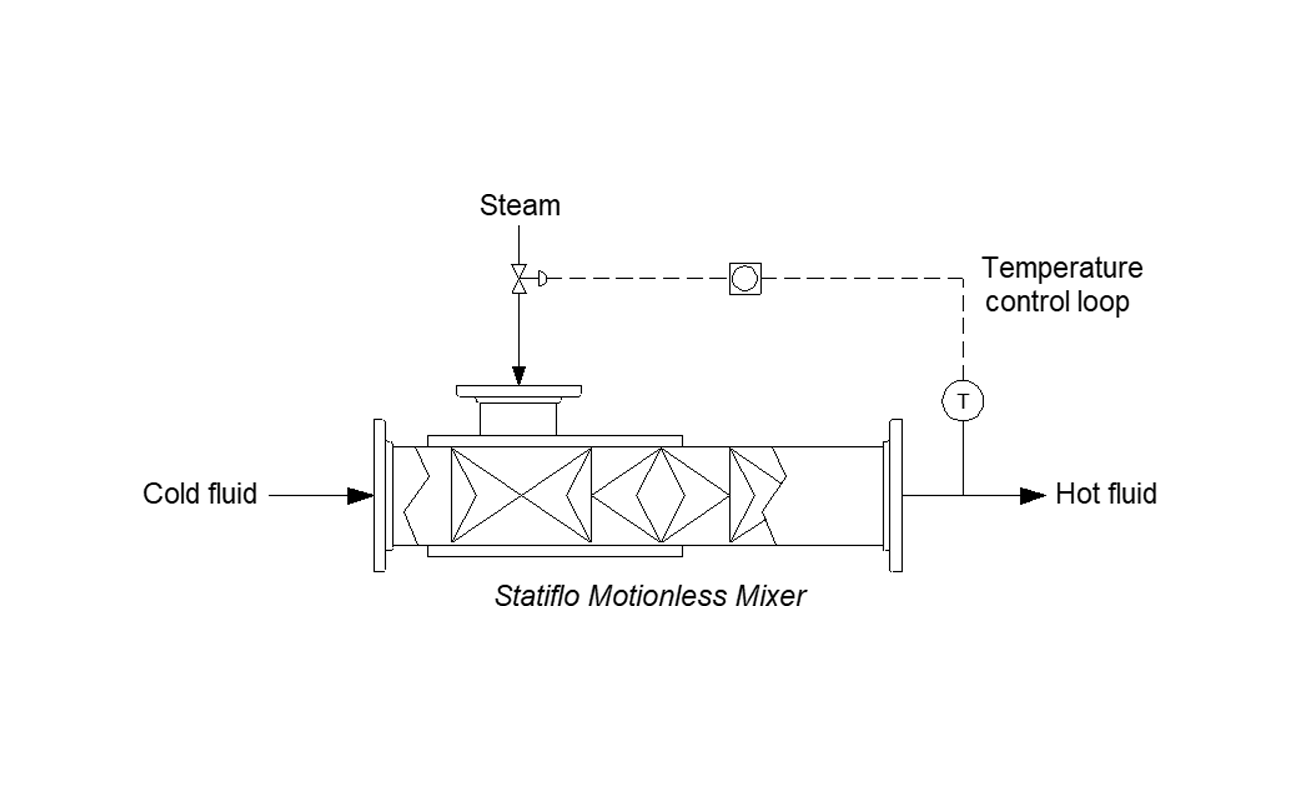

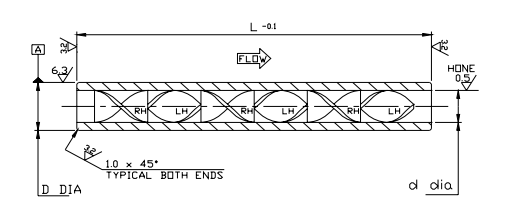

Les mélangeurs Statiflo de la série 700 ont été spécialement développés pour les applications dans les processus de fusion de polymères. L'élément mélangeur est soudé sans interstices dans le boîtier en matériau solide. Cette construction empêche les écoulements latéraux indésirables et achemine complètement le flux de polymère à travers le mélangeur statique. En outre, cette construction offre une résistance mécanique à des pressions relativement élevées. Le mélangeur ne peut pas être poussé hors du pipeline comme avec les autres fabricants.

Le boîtier du mélangeur est adapté au pipeline existant. Des réductions peuvent ainsi être évitées. Nous livrons des surfaces jusqu'à Ra = 0.05µ. Dans la zone d'écoulement laminaire, l'effet de mélange se produit par division d'écoulement et mélange radial. Ceci élimine les gradients de température radiaux dans le polymère fondu.

Les mélangeurs sont utilisés directement devant la division d'écoulement dans le système de distribution afin de ramifier davantage un polymère fondu homogène. (Voir les marquages sur le dessin à la page 1) Avec des fluides qui collent de cette manière, une qualité de surface très élevée est requise pour que le flux de fusion reste efficace et ne reste pas sur la paroi du tuyau et influence ainsi négativement le résultat du mélange.

Avantages de cette application spéciale

• Sûr et fiable

• Faibles coûts d’acquisition

• Aucune pièce mobile pour un fonctionnement sans entretien

• Construction scellée aux bords pour plus de stabilité et de sécurité

• perte de pression relativement faible

• Élimine les dégradés radiaux

• Autonettoyant

• Fabrication sur mesure

Autres avantages du mélangeur Statiflo

• Fabriqué dans tous les systèmes AQ / CQ.

• Disponible dans toutes les tailles

• Élimine les dégradés radiaux

• Système entièrement autonome

• Disponible dans presque tous les matériaux

• Faible taux de cisaillement

• Pas d'entrée d'énergie directe

• Peut être installé dans les coudes de tuyaux pour économiser de l'espace

• Ne nécessite pas de tuyauterie droite après le mélangeur pour des performances optimales