Problème

Une désinfection efficace des approvisionnements en eau potable est essentielle pour un fonctionnement sûr. Le fait de se fier uniquement à la turbulence naturelle dans un pipeline ne garantira pas un mélange complet du flux latéral injecté à tout moment, en particulier lorsque des conditions de faible débit se produisent et où un contrôle automatique du processus du chlore résiduel est mis en œuvre. Un échantillonnage peu fiable et des délais excessifs entre l'injection et le prélèvement entraînent:

• Sous-dosage (fonctionnement dangereux)

• Surdosage (fonctionnement dangereux, gaspillage de produits chimiques)

• Contrôle instable du chlore résiduel (fonctionnement dangereux, gaspillage de produits chimiques)

• Difficultés de démarrage de l’usine (recherche de contrôle de processus)

Solution

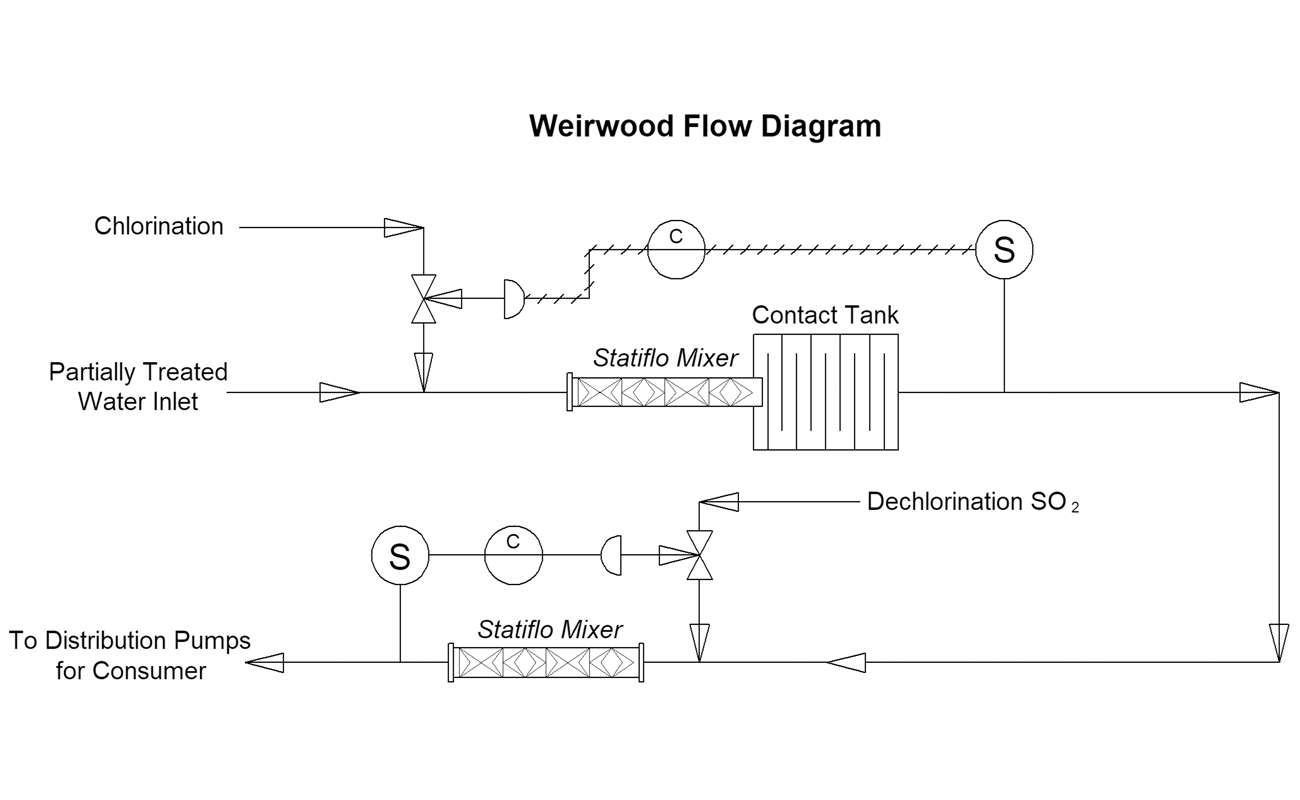

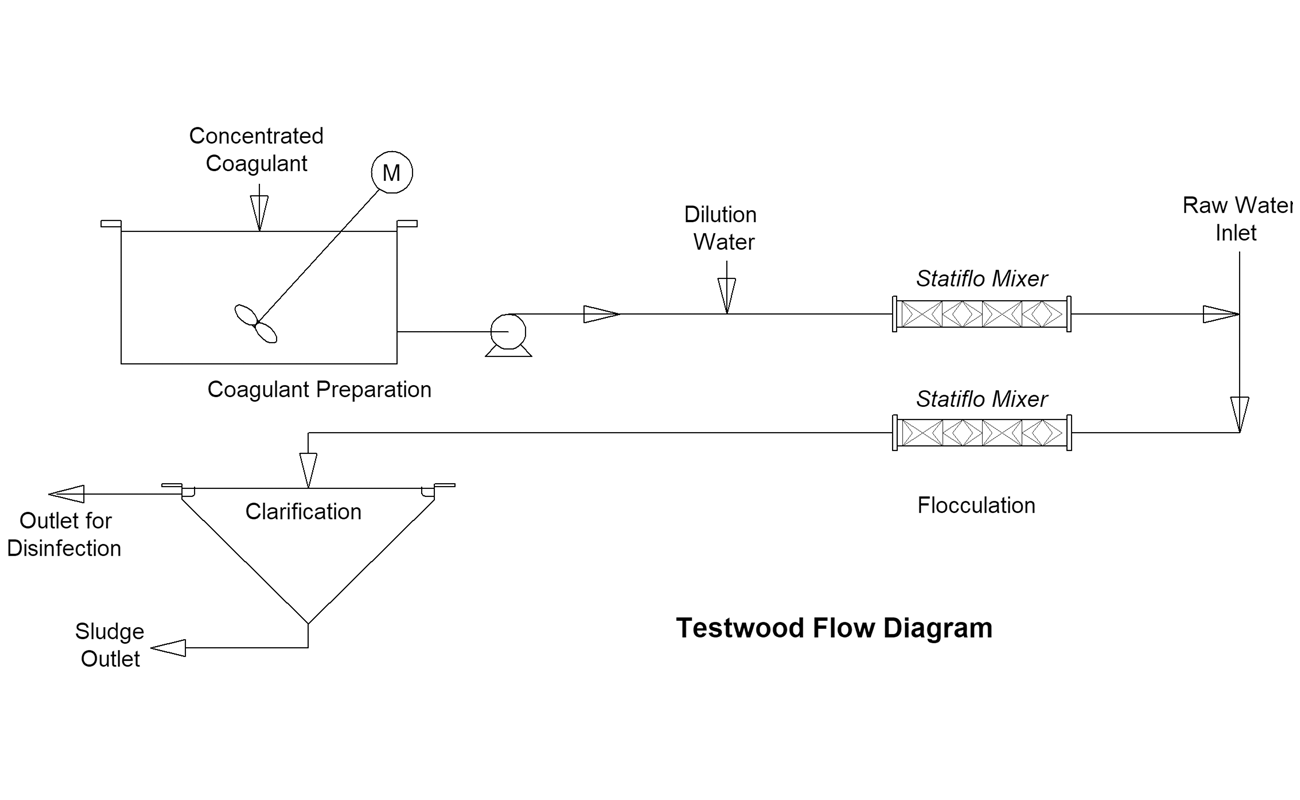

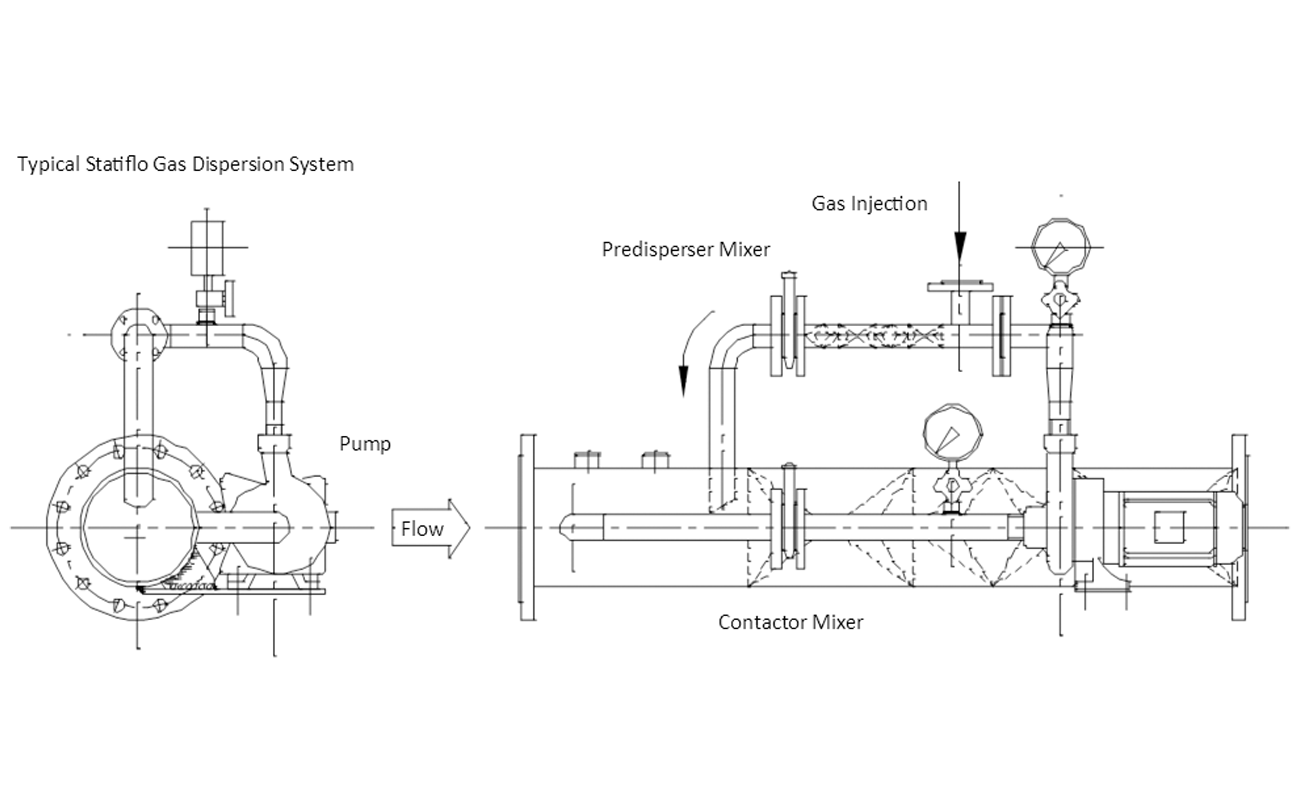

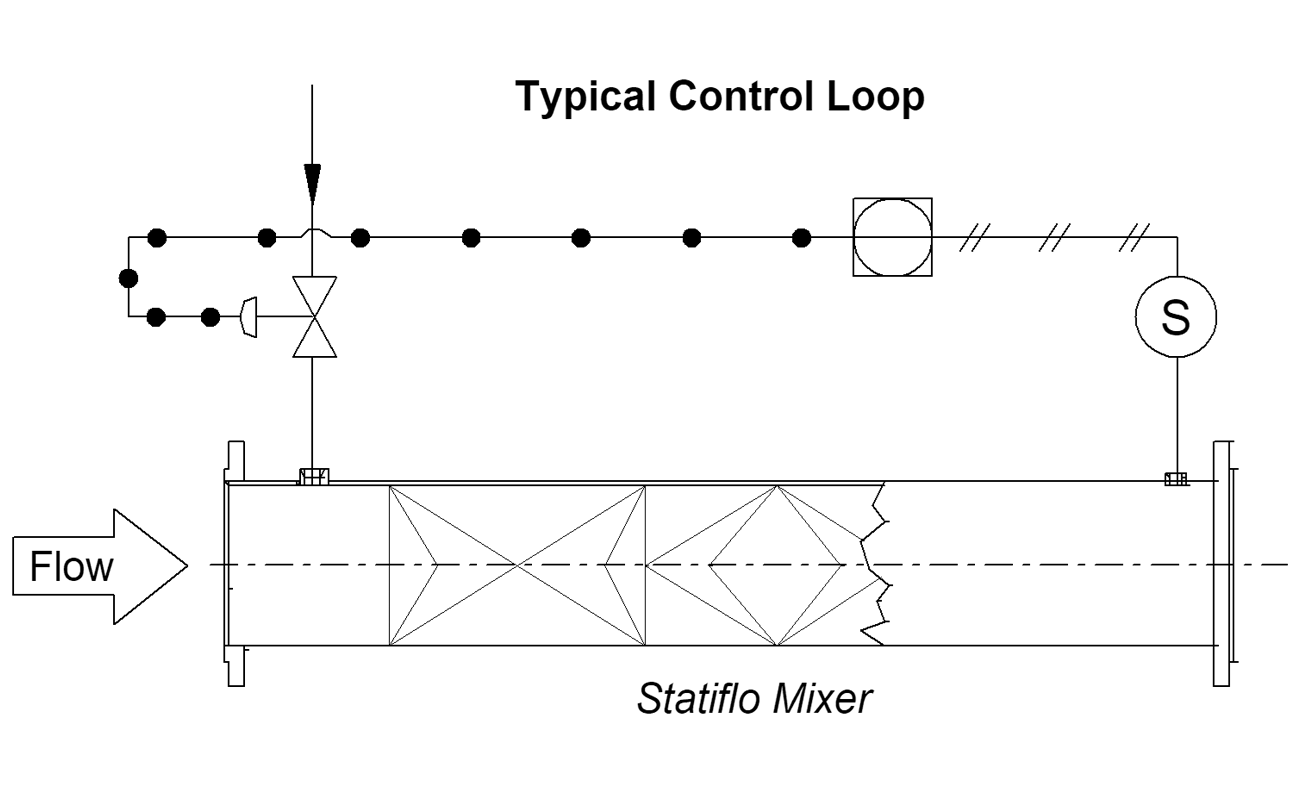

Les mélangeurs immobiles Statiflo sont des composants essentiels dans tous les systèmes d'application de mélange / contrôle de processus en ligne. La conception du système pour obtenir un échantillonnage représentatif est essentielle pour un contrôle de processus précis et réactif du chlore résiduel ou d'une autre propriété critique. Même les équipements de contrôle de processus les plus sophistiqués seront inefficaces si les techniques de mélange et d'échantillonnage ne sont pas soigneusement étudiées. Le mélangeur immobile Statiflo assure un mélange complet soit à la sortie du mélangeur, soit à un emplacement en aval prédéterminé.

Le mélange complet permet un échantillonnage représentatif à partir d'un seul point sur la paroi du tuyau, soit à partir du mélangeur lui-même, soit immédiatement en aval. La distance entre l'injection et le prélèvement est minimisée, le décalage dans la boucle de contrôle est également minimisé. Le contrôle du processus est plus efficace, minimisant à la fois le surdosage et le sous-dosage du flux secondaire injecté.

Lors de la spécification du système de mélange et de contrôle, il faut prendre soin de faire la distinction entre les aspects importants de la conception du processus, qui profitent au client, et les caractéristiques de conception non pertinentes du mélangeur, qui ne profitent qu'au fournisseur d'équipement.

DEGRÉ DE MIX

Doit être spécifié pour assurer un mélange efficace conforme aux attentes du client en matière de processus. Généralement défini comme un degré minimum de mélange de 95% ou un coefficient de variation de 0.05.

LIEU D'ÉCHANTILLONNAGE

Essentiel pour une conception complète et appropriée du système. Le degré de mélange spécifié doit être atteint à ou avant cet emplacement pour un échantillonnage représentatif fiable. Le prélèvement d'échantillon sur le boîtier du mélangeur doit être spécifié pour un délai le plus court et un contrôle optimal du processus, c'est-à-dire au-dessus du degré de mélange à atteindre à la sortie du mélangeur.

CONCEPTION DE L'ÉCHANTILLONNEUR

Doit être un prélèvement simple au niveau du tuyau ou de la paroi du boîtier du mélangeur. Le prélèvement d'échantillons multiples, qui fournit un mélange supplémentaire dans la ligne d'échantillonnage - compensant les performances médiocres du mélangeur - doit être évité.

RACCORDS EN AVAL

Les performances du mélangeur ne doivent pas être affectées par les raccords en aval (p. Ex. Coudes, coudes) qui sont inévitables dans la plupart des configurations de tuyauterie.

L'adoption de ces directives garantira une comparaison et une évaluation valides des différentes conceptions de mélangeurs et fournira le contrôle le plus efficace avec un dosage chimique minimal.

Les données de perte de charge doivent toujours être comparées entre les emplacements d'injection et d'échantillonnage et pas simplement entre les mélangeurs, en particulier lorsque le degré de mélange est différent à la sortie du mélangeur, en raison de différences dans les principes de fonctionnement.